LIÊN HỆ BÁO GIÁ

Dịch vụ thiết kế khuôn mẫu uy tín tại Hà Nội

Thế nào là thiết kế khuôn mẫu cho sản phẩm nhựa

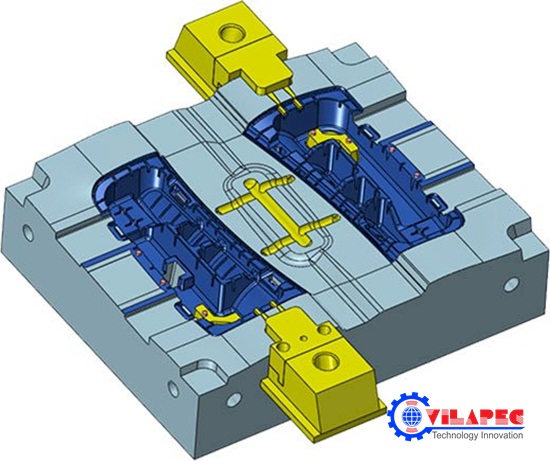

Thiết kế khuôn nhựa là quá trình tạo ra một bộ khuôn 3d trên máy tính dựa theo sản phẩm mà người kỹ thuật cần tạo lại ngoài thực tế

Thiết kế khuôn nhựa là gì?

Đối với cách đánh giá chất lượng của khuôn, 85% của nó phụ thuộc vào thiết kế khuôn mẫu. Và chất lượng thiết kế khuôn liên quan đến rất nhiều yếu tố, như kiến thức lý thuyết, kinh nghiệm thực tế và ý tưởng thiết kế đều quan trọng như nhau.

| STT | Các khía cạnh cần biết khi thiết kế khuôn mẫu cho sản phẩm nhựa | Lý giải |

| 1 | Vật liệu nhựa | Có nhiều loại vật liệu nhựa, chọn loại nhựa phù hợp để xác định độ co ngót, thiết kế cổng và máy chạy. Hiểu được rủi ro ăn mòn của nhựa để xác định lựa chọn thép khuôn. |

| 2 | Thép khuôn | Theo các yêu cầu khác nhau của nhựa và sản phẩm, hãy lựa chọn chính xác thép khuôn để đạt được chất lượng và tuổi thọ của khuôn, đòi hỏi người thiết kế phải có đủ hiểu biết về nhựa và thép. |

| 3 | Thông số kỹ thuật của máy ép phun | Hiểu rõ lực kẹp của máy phun, công suất máy phun, hành trình mở khuôn, kích thước vòng định vị, bán kính vòi phun, vị trí vít. |

| 4 | Lòng khuôn cavity và sự sắp xếp của nó | Chúng được quyết định bởi khu vực chiếu, hình dạng của sản phẩm, độ chính xác, sản lượng và thu nhập. Chúng sẽ ảnh hưởng lẫn nhau để xác định cơ sở khuôn và lựa chọn bộ phận tiêu chuẩn. |

| 5 | Kênh dẫn | Kênh dẫn nóng/Kênh dẫn nguội? Là cấp trực tiếp (khuôn mẫu cho sản phẩm nhựa 2 tấm) hay cấp gián tiếp (khuôn mẫu cho sản phẩm nhựa 3 tấm)? |

| 6 | Miệng phun | Thiết kế cổng khác nhau tùy theo nhu cầu, nó phải xem xét nhu cầu về yêu cầu ngoại hình của sản phẩm, lưu lượng nhựa, vết hàn, lỗ thông hơi và các yếu tố khác, và kích thước cổng phải đủ để lấp đầy toàn bộ khoang. |

| 7 | Đường phân khuôn | Lựa chọn mặt phân khuôn là một phần quan trọng của thiết kế khuôn mẫu cho sản phẩm nhựa, nó sẽ được tính đến các yếu tố như hình thức sản phẩm, cách lấy sản phẩm, gia công khuôn … |

| 8 | Miệng phun | Thiết kế cổng khác nhau tùy theo nhu cầu, nó phải xem xét nhu cầu về yêu cầu ngoại hình của sản phẩm, lưu lượng nhựa, vết hàn, lỗ thông hơi và các yếu tố khác, và kích thước cổng phải đủ để lấp đầy toàn bộ khoang. |

| 9 | Đường phân khuôn | Lựa chọn mặt phân khuôn là một phần quan trọng của thiết kế khuôn mẫu cho sản phẩm nhựa, nó sẽ được tính đến các yếu tố như hình thức sản phẩm, cách lấy sản phẩm, gia công khuôn … |

Thiết kế sản phẩm ép phun

Thiết kế bộ phận hình thành phải xem xét ngoại hình, phương pháp xử lý, độ bền của khuôn, cách phóng, cách làm mát, chảy và vấn đề thông hơi ….

| STT | Thiết kế cơ chế kéo lõi bên Cơ chế này thay đổi chủ yếu, do đó cấu trúc phức tạp nhất của khuôn sẽ là. | |

| 1 | Cách phóng | Nó có nhiều cách khác nhau, và cần chú ý nhiều đến sự cân bằng của lực đẩy, cường độ khuôn nhựa, ngoại hình, chức năng và hiệu quả làm mát. |

| 2 | Thông hơi | Điều rất quan trọng là đảm bảo chất lượng sản phẩm, các hình thức thông hơi khác nhau có thể được sử dụng, chú ý để ngăn chặn các tấm khuôn dính cho các vấn đề chân không. |

| 3 | Làm mát | Sản xuất khuôn tác động làm mát rất nhiều và công việc thiết kế của nó rất phức tạp, không chỉ cần xem xét hiệu quả làm mát và tính nhất quán làm mát, mà còn tính đến ảnh hưởng của hệ thống làm mát lên cấu trúc tổng thể của khuôn. |

| 4 | Gia công | Tất cả các thiết kế khuôn nhựa nên xem xét tính khả thi của xử lý khuôn và chỉ những thiết kế như vậy mới có giá trị thực tế để xây dựng khuôn mẫu cho sản phẩm nhựa tốt. |

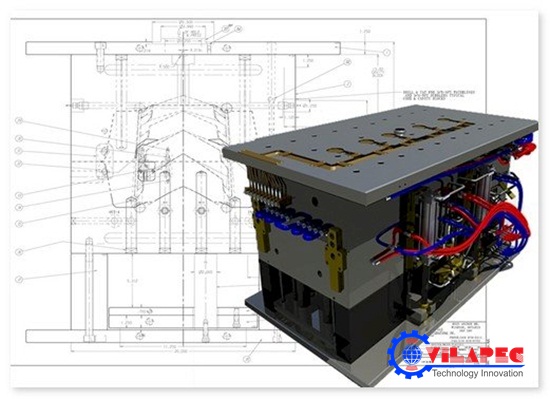

| 5 | Bản vẽ | Xem xét thiết kế ở trên, bản vẽ chứa sơ đồ lắp ráp, sơ đồ bộ phận, sơ đồ vị trí chân phóng, sơ đồ cắt dây và xử lý các mục đích liên quan. Trong quá trình vẽ, cần cải thiện hơn nữa cấu trúc của khuôn. |

| 6 | Kiểm tra và kiểm toán | Một khi thiết kế khuôn được hoàn thành, nhà thiết kế phải kết hợp với khách hàng và nhân viên liên quan để kiểm tra cấu trúc tổng thể và tính khả thi của việc xử lý. |

10 lưu ý để thiết kế các bộ phận khuôn mẫu chất lượng cao

Thiết kế sản phẩm đúc phun phải trải qua nhiều giai đoạn trước khi tất cả các bộ phận cuối cùng được lưu lại và đưa đến xưởng sản xuất. Bước cuối cùng trong quá trình phát triển này là bước quan trọng nhất, vì các thay đổi hoặc chỉnh sửa thiết kế không còn có thể được thực hiện mà không làm tăng thêm đáng kể chi phí hoặc sự chậm trễ của dự án.

Ngay cả với mô phỏng dòng khuôn phức tạp ngày nay, kiểm tra can thiệp 3D CAD, tạo mẫu nhanh và nhiều công cụ phát triển khác, không ai có thể dự đoán được mọi vấn đề tiềm ẩn đối với bộ phận khuôn mẫu. Tuy nhiên, có một phương pháp rất đơn giản, chi phí thấp để giảm thiểu các vấn đề tiềm ẩn và hầu như đảm bảo các bộ phận hoàn hảo.

Bạn nghĩ rằng mình biết cách thiết kế đúng các bộ phận cho quá trình ép phun tốt như thế nào không quan trọng. Bạn nên luôn hợp tác chặt chẽ với người kỹ thuật triển khai đúc phun càng nhiều càng tốt trong suốt quá trình thiết kế. Mỗi người thợ đúc đều có các kỹ thuật chế tạo riêng cho các bộ phận khuôn nhựa, điều này có thể có ảnh hưởng đáng kể đến thiết kế bộ phận. Những yếu tố chủ quan này có thể ảnh hưởng đến bất kỳ thông số thiết kế chính nào sau đây ảnh hưởng đến bộ phận khuôn nhựa:

| STT | ||

| 1 | Lựa chọn vật liệu và hệ quả | Vật liệu thường được xác định sớm trong quá trình thiết kế và cần được hai bên thống nhất. Đôi khi thợ đúc có thể mua số lượng lớn các loại nhựa cụ thể với mức chiết khấu lớn |

| 2 | Dung sai tới hạn | Mặc dù các nhà thiết kế phải luôn cung cấp dung sai rộng rãi bất cứ khi nào có thể, nhưng có nhiều lần dung sai chặt chẽ phải được duy trì cho phù hợp, chức năng hoặc ngoại hình. |

| 3 | Sink marks (vết lõm bề mặt) | Tránh các vết lõm trên bề mặt mỹ phẩm luôn là một thách thức trong quá trình phát triển thiết kế của các bộ phận khuôn mẫu cho sản phẩm nhựa. Sự không hoàn hảo của bề mặt thẩm mỹ phụ thuộc vào vị trí cổng, chất lượng dụng cụ, độ dày thành, vật liệu, phụ gia, độ hoàn thiện bề mặt, màu sắc và góc nhìn. Các vấn đề sản xuất có thể tránh được bằng cách thiết lập rõ ràng chất lượng bề mặt có thể chấp nhận được trước khi đưa ra bất kỳ quyết định nào trong số này. |

| 4 | Khu vực an toàn thép (Steel safe areas) | Khi chúng tôi thiết kế các bộ phận khuôn nhựa, chúng tôi thường phải đối mặt với các chi tiết yêu cầu dung sai chặt chẽ như khớp nối nhanh, tính năng căn chỉnh hoặc các bộ phận lồng vào nhau. Đối với những người không quen thuộc với thuật ngữ này, an toàn thép có nghĩa là đặc điểm thiết kế chi tiết với đủ khe hở để cho phép nhà sản xuất công cụ dễ dàng gia công thép trong khuôn để siết chặt khe hở sau khi các thử nghiệm ban đầu được đúc. |

| 5 | Vị trí cổng | Vị trí cổng lý tưởng nên được chỉ định bởi một nhà thiết kế, thợ sửa chữa và nhà sản xuất công cụ. Vị trí cổng là rất quan trọng đối với hầu như bộ phận khuôn mẫu. Nó ảnh hưởng đến sự xuất hiện, độ cong vênh, dung sai, độ hoàn thiện bề mặt, độ dày và các tính chất vật lý… |

| 6 | Góc tắt | Thuật ngữ này đề cập đến góc tối thiểu giữa lõi và khoang, góc này thường tạo ra khe hở ở một bộ phận mà nếu không thì cần phải có nắp trượt hoặc cam. Các đặc điểm như lỗ tròn, khóa có chốt hoặc lỗ mở hình chữ nhật lớn thường có thể được tạo khuôn trong các vị trí vuông góc bằng cách thiết kế các đặc điểm cho một đường vòng trong khuôn. |

| 7 | Góc nháp | Khi chúng tôi bắt đầu chi tiết hóa một khái niệm và chuyển nó thành một bộ phận khuôn mẫu cho sản phẩm nhựa sản xuất, các góc phác thảo phải được thêm vào tất cả các bề mặt theo đường vẽ. Trong hầu hết các trường hợp, định hướng dự thảo là hiển nhiên. Tuy nhiên, có những trường hợp bản nháp có thể được định hướng về phía lõi hoặc khoang. |

| 8 | Kết cấu và bản thảo | Các nhà thiết kế và kỹ sư có kinh nghiệm quen thuộc với công nghệ ép phun nhận thức rõ về hiệu ứng bề mặt hoàn thiện đối với các góc nháp. Các bề mặt nhẵn có độ bóng cao có thể được đẩy ra khỏi khuôn dễ dàng hơn nhiều so với bề mặt nhám hoặc có vân. Có rất nhiều trường hợp trong quá trình chi tiết hóa các bộ phận sản xuất, các nhà thiết kế phải giảm thiểu các góc nháp hoặc chỉ định các họa tiết trên bề mặt bên ngoài. |

| 9 | Lập kế hoạch cho các giai đoạn khởi động quan trọng | Một phần quan trọng của quá trình thiết kế bao gồm việc lập kế hoạch cho các mốc quan trọng trong mỗi giai đoạn sản xuất. Mọi dự án đều yêu cầu các hoạt động thiết kế phải đồng bộ với các kế hoạch sản xuất gắn liền với sản phẩm. Những thời điểm này bao gồm các giai đoạn sản xuất, thử nghiệm cũng như hoàn thiện sản phẩm cuối cùng. |

| 10 | Hoạt động thứ cấp | Các hoạt động thứ cấp thường bị bỏ qua khỏi ngân sách hoặc kế hoạch dự án cho đến những giây phút cuối cùng của quá trình khởi động sản xuất. Các hoạt động thứ cấp như in pad, dán nhãn, sơn, gia công và thêm chèn tất cả sẽ có một số ảnh hưởng đến thiết kế. Một số hoạt động phụ như chèn sóng siêu âm, liên kết siêu âm và gia công thường làm tăng thêm chi phí vốn. |

Quy trình thiết kế khuôn đúc áp lực và khuôn ép

Nhận dữ liệu thiết kế

Dữ liệu sản phẩm

- Dữ liệu sản phẩm có thể là bản vẽ 2D, 3D, mẫu, vật liệu của sản phẩm.

- Dữ liệu sản phẩm và thông số máy đúc là 2 thông tin tối thiểu cần phải có để làm khuôn

Thông số máy đúc

Các dạng dữ liệu khác

- Các dạng dữ liệu khác có thể là dữ liệu khuôn cũ (2D hoặc 3D), chương trình gia công… Các dữ liệu này thường ít gặp và chỉ mang tính tham khảo.

- Đôi khi khách hàng sẽ có những bộ tiêu chuẩn riêng bắt buộc phải tuân theo, hoặc các biên bản độ nhám sản phẩm đi kèm dữ liệu sản phẩm…

Xử lý dữ liệu sản phẩm

Lên phương án làm khuôn (DFM)

1. Số lượng sản phẩm trên 1 khuôn (số lòng khuôn) do khách hàng yêu cầu, đôi khi cũng dựa vào kích thước của sản phẩm để có đề xuất với khách hàng số lượng hợp lý.

2. Ngoài ra một số sản phẩm sẽ có khắc chữ (marking) trên bề mặt, trong DFM cần thể hiện rõ nội dung, kích thước marking.

Hệ số co ngót: với các loại vật liệu khác nhau thì hệ số co ngót là khác nhau. Hệ số này do khách hàng cung cấp hoặc thiết kế tự tìm hiểu.

3. Một số vật liệu điển hình:

ADC12: 1.005-1.006

HD4: 1.005-1.006

ABS: 1.004-1.007

PES: 1.006-1.008

PSU: 1.006-1.008

…

4. Bề mặt phân khuôn (Parting line (PL)), phụ thuộc vào độ côn rút của sản phẩm, dựa vào kích thước tại từng biên dạng, dựa vào yêu cầu kỹ thuật yêu cầu thẩm mỹ của sản phẩm…

5. Trong làm khuôn luôn hạn chế tối đa PL đứng

Vị trí cổng phun

Phụ thuộc vào dòng chảy vật liệu, độ dày mỏng từng vị trí, yêu cầu kĩ thuật của sản phẩm.

Ví dụ: 2 cổng phun hạn chế đặt thẳng nhau 180° để tránh well line, hạn chế đặt vào mặt cần thẩm mỹ cao.

Với khuôn nhôm hạn chế đặt vào thành mỏng để khách khi bẻ runner bị nứt gãy sản phẩm.

Kiểu cổng

Tùy thuộc vào yêu cầu khách hàng, giá thành mà lựa chọn kiểu cổng cho hợp lý.

Ví dụ: khách hàng muốn giảm nguyên công cắt runner thì có thể chọn các kiểu cổng cắt gate tự động như Submarine gate, banana gate hoặc khuôn 3 tấm với pin gate.

Kiểu và hình dạng đường dẫn

Phụ thuộc vào yêu cầu khách hàng hoặc tùy chọn.

Ví dụ khách hàng không muốn lãng phí nhựa và mất thêm công đoạn vào việc tái chế runner thì sẽ chọn làm hot runner nhưng chi phí sẽ cao lên.

Thoát khí:

Đặt ở các vị trí dễ tụ khí, khó điền đầy.

Lượng dư gia công:

Thường áp dụng với khuôn nhôm.

- Dựa vào yêu cầu độ bóng, độ phẳng, dung sai lắp ghép … của bề mặt mà chọn vị trí để lượng dư gia công.

- Độ dày lượng dư: tùy thuộc vào phương pháp gia công sau đúc, kích thước bề mặt gia công mà để độ dày lượng dư gia công.

Ví dụ: bề mặt gia công càng rộng thì cần để lượng dư càng lớn

Cùng một kích thước nếu gia công phay sẽ để lượng dư ít hơn, khi gia công khoan sẽ để lượng dư nhiều hơn

Phôi ghép (Insert):

Có tác dụng thoát khí, dễ dàng thay thế, sửa chữa do đó vị trí ghép insert phụ thuộc vào biên dạng của sản phẩm.

Đẩy xiên (Lifter), Khối trượt (slider):

Giúp giải quyết phần under cut mà hướng mở khuôn chính không giải quyết được. Việc lựa chọn làm lifter hay slider phụ thuộc vào kích thước, không gian từng vị trí.

Chốt đẩy (Ejector pin):

Giúp đẩy sản phẩm ra sau khi mở khuôn. Chốt đẩy thường được đặt tại vị trí gân, thành đứng, hạn chế đặt tại những mặt phẳng mỏng để tránh cong sản phẩm khi đẩy. Có rất nhiều loại chốt đẩy tùy thuộc vào mục đích mà chọn loại chốt cho phù hợp.

Nước làm mát (Cooling):

Giúp làm mát khuôn, đông đặc sản phẩm sau khi điền đầy. Nước và dầu là 2 loại chất lỏng chính được chọn để làm mát.

Phân tích dòng chảy, hiệu suất (CAE)

- Xây dựng mô hình khuôn sơ bộ bao gồm sản phẩm, kênh dẫn, cổng phun, cooling.

- Đưa vào thông số đúc dự kiến trong thực tế để kiểm tra thời gian đúc, kiểm tra các khuyết tật và hiệu quả làm mát.

- Dựa vào các kết quả kiểm tra cải tiến lại phương án thiết kế nếu chưa hợp lý

Xử lý sản phẩm

Chỉnh sửa kích thước:

Với một số trường hợp khách hàng đã cấp cho dữ liệu 3D nhưng các kích thước vẫn là kích thước danh nghĩa cần phải điều chỉnh về kích thước an toàn. Kích thước dung sai 1 miền để 2/3 khoảng dung sai, kích thước ± giữ nguyên. Công đoạn này phải làm ngay từ lúc dựng 3D nếu KH chưa cung cấp 3D sản phẩm

Một số khách hàng sẽ yêu cầu làm bản vẽ đúc (sozai)

Bẻ côn:

Tất cả các mặt 0° theo hướng rút cần được bẻ côn để có thể rút sản phẩm, sau khi bẻ côn vẫn phải đảm bảo kích thước trong bản vẽ sản phẩm. Công việc này sẽ phải làm ngay từ khi dựng 3D nếu dữ liệu khách hàng chưa có 3D

Một số biên dạng không thể làm khuôn, hoặc rất tốn kém khi làm khuôn cần được chỉnh sửa và xác nhận với khách hàng

Nhân co ngót:

Sản phẩm sau khi chỉnh sửa xong thì sẽ nhân co ngót. Nhân co ngót trước khi vẽ parting surface để hạn chế tối đa kích thước lẻ

Vẽ parting surface:

Xác định đường parting line, phân chia core, cavity, slide, lifter sau đó vẽ parting surface.

Layout khuôn sơ bộ

- Dựa vào 2D layout, thiết kế 3D đầy đủ bộ khuôn theo các kích thước đã tính toán trên 2D, có thể đưa 2D vào để kiểm tra. Chỉnh sửa các vị trí chưa hợp lý khi layout 2D

- Sau khi đã thiết kế xong 3D có thể mô phỏng hoat động để kiểm tra, kiểm tra giao cắt giữa các chi tiết.

Lập bản vẽ gia công, lập part list đặt phôi, chi tiết tiêu chuẩn

Lập bản vẽ gia công:

Chiếu các chi tiết cần gia công ra 2D, lựa chọn và sắp xếp các hình chiếu cho phù hợp, lên kích thước và các yêu cầu kỹ thuật đúng tiêu chuẩn.

Ghép phôi các chi tiết có thể ghép để tiết kiệm số lần gá đặt.

Làm bản vẽ thô và tinh cho các chi tiết nhiệt luyện

Đặt phôi:

Thống kê các chi tiết cần gia công, lập part list kích thước phôi, loại vật liệu, đặt phôi.

Đặt chi tiết tiêu chuẩn:

Lập part list các chi tiết tiêu chuẩn, tìm nhà cung cấp, đặt hàng.

Lập trình gia công

- Bộ phận Cam nhận dữ liệu 2D, 3D từ thiết kế phân loại công nghệ gia công từng chi tiết, lựa chọn công nghệ gia công phù hợp với từng chi tiết.

- Làm trương trình gia công với các chi tiết phức tạp không thể tiện cơ, phay cơ (làm trương trình thô với các chi tiết cần nhiệt luyện).

- Làm chương trình gia công điện cực cho các biên dạng sắc nhọn, gân mỏng mà phay tinh không thể đạt được.

- Làm biên dạng cắt dây cho các hệ lỗ thông suốt kích thước nhỏ, biên dạng sắc nhọn, hoặc biên dạng côn, các chi tiết ghép phôi… mà các công nghệ khác không gia công được hoặc tốn thời gian hơn cắt dây.

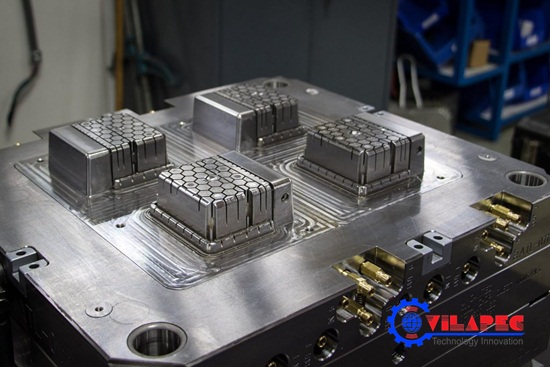

Địa chỉ thiết kế và gia công khuôn mẫu uy tín

Nhà máy TĐH & CKCX VIỆT LONG tự hào là đơn vị số 1 trên thị trường thiết kế và gia công khuôn mẫu cho sản phẩm nhựa uy tín.

Tại đây, chúng tôi sở hữu đội ngũ thiết kế, kỹ thuật, công nhân giàu kinh nghiệm. Được đào tạo bài bản với tay nghề cao.

Hệ thống trang thiết bị, máy móc, công nghệ được đầu tư hiện đại, tiên tiến bậc nhất. Cam kết 100% chất lượng sản phẩm, đảm bảo hàng chính hãng.

Khách hàng có thể kiểm tra trực tiếp sản phẩm trước khi nhập hàng. Hoàn tiền nếu phát hiện hàng giả, hàng nhái.

Mẫu mã, kiểu dáng, chủng loại sản phẩm đa dạng để đáp ứng nhu cầu phong phú của khách hàng. Hỗ trợ vận chuyển, lắp đặt chuyên nghiệp.

Báo giá cạnh tranh nhất thị trường.

Vậy bạn còn chần chừ gì nữa, nhanh tay liên hệ ngay với chúng tôi để được tư vấn thiết kế khuôn mẫu